La primera fábrica de la marca americana en Europa ocupa una extensión de unos 31 campos de fútbol. La visitamos para conocer todos sus secretos.

En Fremont, California, se encuentra la primera fábrica de la compañía, pero fue más una astuta decisión comercial que un ejemplo de eficiencia. La empresa estadounidense compró la antigua planta de GM/Toyota por una ganga (pagó 42 millones de dólares por un sitio valorado en aproximadamente unos 1.200 millones de dólares), y fue reconvertida para la producción en masa de vehículos eléctricos. El lugar sirvió como un banco de pruebas crucial para las filosofías de producción de Tesla, es decir, la integración vertical y la velocidad vertiginosa. Esas lecciones aprendidas en Estados Unidos se aplicaron directamente en la nueva fábrica alemana, Giga Berlín, o Gigafábrica Berlín-Brandeburgo, donde Tesla fabrica todo excepto las llantas, los neumáticos, las pantallas del cockpit y las celdas de la batería.

Cinco mil tesla model y a la semana

En 2016, llegó el Model 3 y en Fremont tuvieron que aumentar la producción de 50.000 automóviles por año (cifra de 2015) a unos 500.000 para 2019. Ahora avanzamos rápidamente hasta 2023. En Berlín-Brandeburgo, que emplea a 10.000 personas y ha estado construyendo Model Y para el continente europeo a un ritmo creciente desde que abrió en marzo del año pasado, se producen poco más de 5.000 crossovers a la semana.

El tiempo de construcción, desde las primeras etapas del chasis hasta la inspección final, se promedia en 10 minutos. Para hacernos una idea, la planta de Emden de VW, que pronto comenzará la producción del ID. 7 para Europa y América del Norte, emplea a 8.000 personas y tiene la capacidad de construir 1.200 coches al día, o 6.000 unidades por semana a plena capacidad. No obstante, los números reales fluctúan según la eficiencia de la cadena de suministro y la recepción de pedidos, para maximizar la rentabilidad y evitar la producción de vehículos en stock.

Otra planta de VW, Zwickau, ha sido transformada en un poderoso fabricante de vehículos eléctricos después de una inversión de 1.200 millones de euros. Emplea a alrededor de 11.000 trabajadores y puede fabricar 300.000 coches al año (5.700 por semana), aunque apunta a un objetivo más modesto de 218.000 vehículos eléctricos en todo el año 2023.

Fremont fue la pionera. Nevada y Shanghái refinaron el proceso. Pero como la nueva Gigafábrica, Berlín es el ejemplo a seguir: integración vertical sin compromisos. Está construida en un terreno virgen con un sistema de permisos simplificado que ayudó a Berlín a ganarse a Tesla, a pesar de la competencia feroz de otras ciudades europeas. La capital alemana en sí también fue parte de la atracción. Al parecer a Elon Musk le gusta el lugar, al igual que a los jóvenes talentos, y también lo fue la geografía. El sitio es muy amplio, permitiendo una disposición de fábrica sin precedentes y una posible futura expansión, y Berlín está en el centro del mercado al que sirve y está bien conectado por carretera y ferrocarril (una conexión ferroviaria directa se abrirá este mismo año).

Una obra faraónica de 18 meses

La planta se construyó rápidamente a partir de estructuras de hormigón prefabricado adquiridas simultáneamente de 11 plantas de fundición de toda Alemania. La gran cantidad de hormigón involucrado lo convierte en algo así como un monstruo de emisiones de carbono, incluso si ahora se compromete a ser una de las fábricas de automóviles más eficientes en el uso del agua de Europa y compra su energía con una tarifa verde. El caso es que las obras se iniciaron en abril de 2019 y la construcción de los edificios principales se completó en octubre de 2021. El permiso final para comenzar la producción se emitió el 5 de marzo de 2022. Dos semanas y media después, Berlín-Brandeburgo construyó su primer automóvil.

Junto a la inmensa planta de automóviles hay unidades que construyen trenes motrices y baterías, pero Tesla no oculta que tiene mucho más sentido financiero, gracias a la Ley de Reducción de la Inflación en Estados Unidos, concentrar la fabricación de baterías en su país natal. Por tanto, la fabricación de celdas en Berlín es mínima. Los paquetes de baterías del Model Y que produce cuentan con celdas de BYD. Si bien la producción actual de la fábrica es impresionante, con un automóvil saliendo de la línea de producción cada 45 segundos, Tesla se refiere a la iteración actual de Berlín-Brandeburgo como la fase uno. Hay mucho margen para la expansión cuando Tesla decida construir modelos adicionales, incluido posiblemente el esperado Model 2, insinuado en una reunión de accionistas a principios de este año, en Berlín.

La línea actual está completamente optimizada para la producción del Model Y. Y si tomamos Giga Shanghái como ejemplo, a Tesla le gusta ejecutar líneas en paralelo en lugar de construir diferentes modelos en serie. A Elons Musk le gusta construir automóviles como si fuesen juguetes: chasis de una pieza y carrocería arriba. Fácil, rápido y efectivo.

Después de los problemas de producción durante el lanzamiento del Model 3, la empresa ha estado trabajando arduamente en formas más simples, rápidas y, lo que es crucial, más económicas de construir automóviles. El concepto de menos piezas para una producción más rápida es válido. Eso significa crear en una sola pieza lo que la mayoría de los fabricantes de automóviles hacen con docenas o incluso cientos de piezas ensambladas. Lo llaman Giga Press. El nombre puede ser una tontería fácil de pronunciar, pero la realidad es impresionante.

En una nave se encuentran seis de las ocho unidades de Giga Press planeadas. Son mini fábricas autosuficientes, con una fundición en un extremo a la que no le falta un supervisor de horno trabajando en una plataforma con un traje plateado a prueba de calor, como un apicultor espacial. En el otro extremo, 5.440 toneladas de presión disparan chorros de aluminio fundido a 700°C en cada rincón del molde, todo en un abrir y cerrar de ojos. Un valiente robot llega para recuperar la pieza recién moldeada y, después de un poco de limpieza (a mano y con más robots), tenemos un subchasis trasero completo del Model Y.

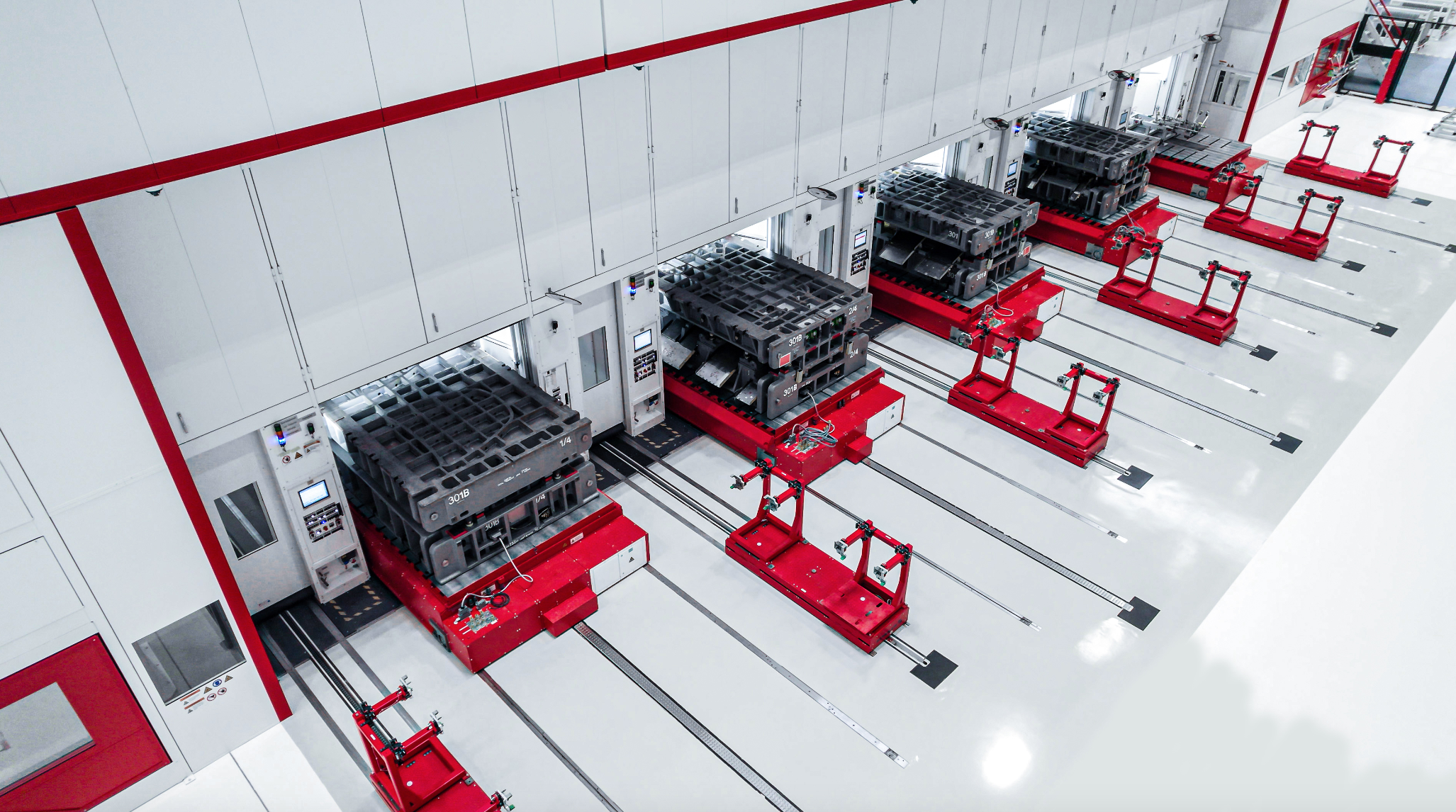

Mientras que una fábrica de automóviles tradicional está rodeada de proveedores en un complejo ecosistema de fabricación de entidades interdependientes, la Gigafactory reúne todo bajo un mismo (y muy grande) techo, incluyendo los paneles de la carrocería. Las láminas de aluminio entran por un extremo y el proceso de fabricación, altamente automatizado, ensambla esos paneles en un Model Y desnudo, sin tren motriz. Estas prensas utilizan 2.270 toneladas de presión y ocupan un espacio dentro de otro espacio; una especie de habitación roja y blanca con lados, que se abren y cierran como puertas de garajes. En el interior, conjuntos de máquinas trabajan en total armonía, con cada una empujando la pieza un poco más por el camino, desde la materia prima hasta el Model Y. En lo alto, las enormes grúas sobre las vigas están listas para cambiar los conjuntos de planchas, izándolos a la posición adecuada de la cadena, junto a las prensas, incluso mientras trabajan, preparando las tapas del maletero, por ejemplo, incluso mientras se están estampando las grandes piezas laterales del cuerpo en el interior. Al finalizar, esas puertas de garaje se abren y el proceso se vuelve a repetir, una y otra vez.

Hasta el más mínimo detalle

Los equipos humanos están listos en bancos iluminados para inspeccionar el trabajo de las prensas. Pueden rechazar una pieza, pero no hay acabado a mano. Si diseñar una máquina como un automóvil eléctrico es desconcertante, crear la máquina que fabrica la máquina va más allá de nuestra imaginación. En una línea en forma de herradura densamente poblada, flanqueada por tributarios de ensamblaje parcial que alimentan el río principal, los cuerpos del Model Y se mueven sin descanso: el ojo de una tormenta de productividad altamente robotizada.

Alrededor de 500 robots –en su mayoría de la empresa Kuka, salvo dos enormes unidades de Fanuc, apodadas King Kong y Godzilla–, levantan los cuerpos desde y de regreso a una cadena elevada. Su objetivo es desplazarlo todo a la siguiente fase mientras dejan libre el suelo.

Siguiendo con las comparaciones, la planta de Zwickau de VW utiliza 1.625 robots en su taller de carrocería. La sincronización es increíble de ver, al igual que la combinación de precisión y velocidad. Las enormes piezas laterales son levantadas, giradas y colocadas en posición de una manera casi artística, con una extraña humanidad. Los robots disminuyen su velocidad justo antes del contacto, para terminar con un suave toque final como el que le propiciarías a un bebé, y los robots de soldadura por puntos se apartan mientras sus colegas de elevación comienzan a trabajar. En el bucle de retorno hay más trabajadores humanos, como un equipo que asegura las bisagras del portón trasero antes de levantar los conjuntos parciales en su lugar, siempre con la ayuda de plantillas. Esta puede ser una instalación de última generación, pero también es ineludiblemente una fábrica de automóviles: ruidosa, intensa y, en un día caluroso de julio, caliente. Las radios en algunas estaciones de trabajo luchan en vano por ser escuchadas, al igual que los ventiladores giran furiosamente en el aire espeso de la tarde.

Ahora nos vamos a la gigantesca zona de pintura. Visualice un largo túnel que comienza con un baño de protección contra la corrosión y pasa por procesos altamente automatizados de limpieza y pintura. Giga tiene el espacio y las instalaciones para producir colores que ninguna otra fábrica de Tesla puede crear todavía, incluido el Midnight Cherry Red (un lujoso rojo metálico) y el Quicksilver (plata).

.png)

Pintados y con los cockpit instalados, los Model Y finalmente comienzan a parecer automóviles casi completos. Todavía se agregan cosas útiles como la capacidad de detenerse y arrancar, con las líneas de freno que se instalan apresuradamente justo antes del matrimonio completo del tren motriz: con dirección, suspensión y carrocería. Equipos de personal ingresan en una pasarela de trabajo con puertas de seguridad y armados con llaves dinamométricas electrónicas. Ensamblan la batería y los módulos delanteros y traseros, luego observan cómo se unen la carrocería y el tren motriz. Después de apretar todo, solo faltan los asientos –Tesla también los fabrica–, las ruedas y los cristales para tener un automóvil terminado.

En el último paso los coches se verifican en el túnel de luz y se conducen fuera de la fábrica hacia una fila de supercargadores. Finalmente, se cargan en camiones (que por el momento no son eléctricos) y se van… otro Model Y traído al mundo.